Khi bạn cần tìm một phương pháp in ấn đa dạng và hiện đại cho sản phẩm của mình, In Flexo (hoặc Flexography) là một trong những lựa chọn hàng đầu. Trong bài viết này, chúng tôi sẽ tìm hiểu về kỹ thuật in Flexo, nguyên lý hoạt động của nó, cấu trúc máy in, ưu điểm, nhược điểm, và ứng dụng trong ngành in ấn hiện nay.

Mục lục bài viết

In Flexo là gì?

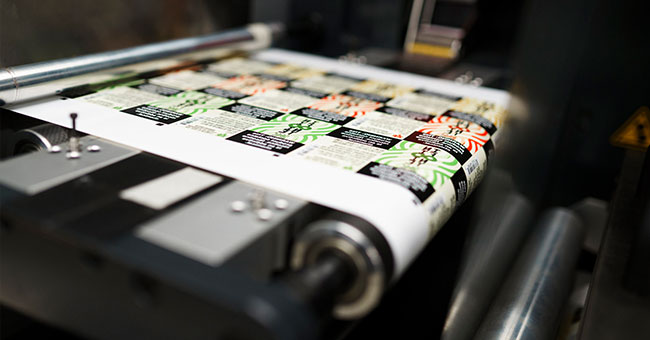

In Flexo, hay còn gọi là Flexography, là một kỹ thuật in ấn được sử dụng rộng rãi trong ngành công nghiệp in ấn. Phương pháp này thường được áp dụng để sản xuất các sản phẩm in đa dạng trên nhiều loại vật liệu khác nhau, bao gồm giấy, nhựa, màng kim loại, và các loại màng khác. Có đặc điểm nổi bật là sử dụng bản in nổi, được tạo ra từ nhựa photopolymer, để in trực tiếp lên bề mặt sản phẩm. Điều này làm cho nó trở thành một công nghệ quan trọng trong việc sản xuất tem nhãn, bao bì, túi giấy, và thậm chí cả thùng carton. Ngoài ra, khi cần in decal dạng cuộn, phương pháp in Flexo thường được ưa chuộng.

Nguyên Lý Hoạt Động của In Flexo

In Flexo là một kỹ thuật in sử dụng bản in nổi để thực hiện in trực tiếp lên bề mặt sản phẩm. Đây có thể xem là một phiên bản hiện đại hơn của công nghệ in dập chữ và đã trở thành một phương pháp in ấn phổ biến trong ngành công nghiệp in ấn. Nguyên lý hoạt động được thực hiện thông qua các bước sau:

Bước 1: Tạo Bản In Nổi (Flexographic Printing Plate)

Bản in nổi là yếu tố quan trọng nhất trong quy trình in Flexo. Bản in nổi thường được tạo ra từ nhựa photopolymer, có thể thực hiện bằng phương pháp kỹ thuật số hoặc analog. Trong bản in nổi này, các hình ảnh và văn bản cần in được khắc sâu vào bề mặt của nhựa photopolymer. Quá trình này tạo ra các “rãnh” hay “khía cạnh” trên bản in, đại diện cho các chi tiết cần in trên sản phẩm cuối cùng.

Bước 2: Chuyển Mực (Ink Transfer)

Mực in được cung cấp đến bản in thông qua một trục anilox. Trục anilox thường có hàng ngàn lỗ nhỏ trên bề mặt và được nhúng một phần vào mực in. Các hạt mực được chứa trong các lỗ nhỏ trên trục anilox. Trục anilox được thiết kế để chuyển động và quay, cho phép mực được truyền từ khay chứa mực đến bản in nổi.

Bước 3: Làm Sạch Mực (Ink Doctoring)

Để ngăn mực bị nhòe hoặc tràn ra ngoài, một thanh gạt mực, thường làm từ thép hoặc polyme, được sử dụng để làm sạch mực trên bề mặt của trục anilox. Thanh gạt mực giúp kiểm soát lượng mực truyền vào bản in nổi và đảm bảo chất lượng in ấn cao.

Bước 4: In Ấn (Printing)

Trục anilox sau đó tiếp xúc với bản in nổi và chuyển mực từ trục anilox sang bản in nổi. Bản in nổi sau đó được ép lên bề mặt sản phẩm, tạo ra hình ảnh hoặc văn bản cần in. Quá trình này làm cho mực từ bản in nổi được chuyển trực tiếp lên sản phẩm, tạo ra các hình ảnh sắc nét và độ chính xác cao.

Bước 5: Kết Quả In (Printed Result)

Sau khi quá trình in hoàn thành, sản phẩm đã được in sẽ có các hình ảnh và chữ cái được chuyển từ bản in nổi lên bề mặt. Điều này tạo ra các sản phẩm in ấn chất lượng và đa dạng trên nhiều loại vật liệu, từ giấy đến nhựa và kim loại mỏng. Quá trình in Flexo có khả năng tái sản xuất các chi tiết phức tạp và các hình ảnh màu sắc đa dạng trên các sản phẩm in ấn, làm cho nó trở thành lựa chọn ưa chuộng trong nhiều ngành công nghiệp khác nhau.

Xem thêm: In phun là gì?

Khuôn in Flexo là gì?

Khuôn in Flexo, còn được gọi là “Flexographic Printing Plate,” là một thành phần quan trọng trong quy trình in Flexo. Khuôn in này được sử dụng để tạo ra các bản in nổi, chứa các hình ảnh và văn bản cần in lên sản phẩm cuối cùng. Khuôn thường được làm từ nhựa photopolymer và có thể được chế tạo bằng phương pháp quang hóa hoặc khắc laser.

Đặc điểm chính của khuôn bao gồm:

- Chất Liệu Nhựa Photopolymer: Khuôn in thường được làm từ nhựa photopolymer, một loại chất liệu có khả năng chịu được ánh sáng UV hoặc ánh sáng laser để tạo ra các khuôn in chứa các chi tiết cần in. Chất liệu này có độ bền cao và khả năng chịu mực in tốt.

- Khả Năng Chuyển Đổi Hình Ảnh: Trong khuôn in Flexo, các hình ảnh và văn bản cần in được chuyển đổi thành các rãnh và khía cạnh trên bề mặt của nhựa photopolymer. Các rãnh và khía cạnh này tương ứng với các chi tiết cần in lên sản phẩm cuối cùng.

- Độ Dày và Độ Cứng Điều Chỉnh: Độ dày và độ cứng của khuôn in có thể điều chỉnh để phù hợp với vật liệu cần in và yêu cầu cụ thể của dự án. Điều này đảm bảo rằng khuôn in sẽ tạo ra các ấn phẩm in chất lượng và đáp ứng các tiêu chuẩn chất lượng.

- Quy Trình Tạo Khuôn In: có thể được tạo ra thông qua hai phương pháp chính: quang hóa và khắc laser. Phương pháp quang hóa sử dụng ánh sáng UV để chuyển đổi nhựa photopolymer thành khuôn in, trong khi phương pháp khắc laser sử dụng công nghệ laser để khắc trực tiếp trên bề mặt của khuôn in.

Khuôn in Flexo là một phần quan trọng của quy trình in và đóng vai trò quyết định đến chất lượng và độ chính xác của sản phẩm in cuối cùng.

Cấu Trúc Máy In Flexo

Máy in Flexo có một cấu trúc phức tạp với nhiều bộ phận chức năng khác nhau. Dưới đây là một mô tả chi tiết về cấu trúc của máy in:

- Trục Cấp Mực (Metering Roll): Đây là một trục tròn, thường ngập một phần vào bể chứa mực. Trục này có nhiệm vụ chuyển mực từ bể mực đến trục anilox, và nó còn được gọi là trục đo sáng.

- Trục Anilox (Anilox Roll): Trục này làm từ kim loại và có bề mặt gồm nhiều lỗ nhỏ. Nó chịu trách nhiệm chuyển mực từ trục cấp mực sang bản in nổi. Mực được chứa trong các lỗ nhỏ trên bề mặt của trục anilox, còn được gọi là giếng mực.

- Thanh Gạt Mực (Doctor Blade): Thanh gạt mực thường làm từ thép hoặc polyme. Nó có nhiệm vụ làm sạch mực dư thừa trên bề mặt của trục anilox, hạn chế hiện tượng bị nhòe bản in.

- Trục Gắn Khuôn In (Plate Cylinder): Thường được làm từ chất liệu cao su. Các bản in nổi được gắn lên phía trên bề mặt của trục gắn khuôn và cố định bằng băng keo, từ trường hoặc chốt khóa.

- Khuôn In (Flexographic Printing Plate): Khuôn in được làm từ nhựa photopolymer và có thể chế tạo bằng phương pháp quang hóa hoặc khắc laser. Độ dày, độ cứng hoặc mềm của khuôn sẽ phụ thuộc vào vật liệu cần in, chẳng hạn như giấy, carton hoặc các loại màng.

- Trục Ép Áp Lực (Impression Cylinder): Trục này thường làm từ cao su và có vai trò ép bề mặt vật liệu cần in vào trục gắn khuôn để chuyển mực từ khuôn sang bề mặt sản phẩm.

- Khay Chứa Mực (Ink Tray): Khay này chứa mực in và duy trì lượng mực cần cho quá trình in.

Cấu trúc này giúp máy in Flexo hoạt động một cách hiệu quả, đảm bảo sự chuyển đổi mực và áp lực chính xác để tạo ra các sản phẩm in chất lượng cao.

Ưu Điểm và Nhược Điểm của In Flexo

In Flexo là một phương pháp in ấn đa dạng và hiện đại, nhưng cũng có những ưu điểm và nhược điểm riêng. Dưới đây là tổng hợp về ưu điểm và nhược điểm:

Ưu Điểm:

- Tốc Độ In Nhanh: Mực in trong quá trình in Flexo thường khô rất nhanh, cho phép tăng tốc độ in và sản xuất ấn phẩm nhanh chóng. Điều này làm cho In Flexo trở thành lựa chọn ưa thích trong các dự án yêu cầu thời gian ngắn.

- Khả Năng In Trên Nhiều Bề Mặt: Phương pháp in này phù hợp cho việc in trên nhiều loại vật liệu khác nhau, bao gồm giấy, nhựa, màng kim loại và các loại màng khác. Khả năng đa dạng trở thành công cụ in linh hoạt cho nhiều ứng dụng khác nhau.

- In 2 Mặt: cho phép in cả hai mặt của sản phẩm, đặc biệt là các sản phẩm đặt theo chiều ngang. Điều này giúp tiết kiệm thời gian và công sức trong quá trình sản xuất.

- Chi Phí In Thấp: thường có chi phí in thấp, đặc biệt khi sản xuất số lượng lớn. Nó phù hợp cho các dự án yêu cầu sản xuất hàng loạt sản phẩm in ấn.

Nhược Điểm:

- Độ Chi Tiết Có Thể Bị Giới Hạn: có thể gặp hạn chế về độ chi tiết của hình ảnh so với một số phương pháp in khác, chẳng hạn như in số. Điều này có thể dẫn đến việc hiện tượng điểm ảnh trên sản phẩm in.

- Mực Có Thể Lem: Do áp lực giữa các trục lô, mực có thể lem ra các cạnh bên sản phẩm in, đặc biệt nếu không kiểm soát tốt lượng mực trên bản in và trục anilox.

- Nguy Cơ Đốm Và Đường Kẻ: Trong trường hợp áp lực không được phân phối đều hoặc mực không được cung cấp một cách đồng đều, có thể xuất hiện đốm hoặc đường kẻ trên sản phẩm in.

- Khả Năng Bị Tràn Mực Hoặc In Quá Dày: Do thừa mực từ khuôn in, sản phẩm in có thể bị tràn mực hoặc in quá dày, ảnh hưởng đến chất lượng.

- Bám Dính Kém Của Mực: Mực có thể bám dính kém trên một số bề mặt vật liệu, làm cho nó không phù hợp cho tất cả các ứng dụng.

Tùy thuộc vào tính chất của sản phẩm in và yêu cầu cụ thể của dự án, In Flexo có thể là một lựa chọn tốt hoặc cần xem xét các phương pháp in khác để đảm bảo chất lượng và hiệu suất tốt nhất.

Ứng Dụng của Công Nghệ In Flexo

Công nghệ in Flexo có rất nhiều ứng dụng đa dạng trong nhiều lĩnh vực khác nhau. Dưới đây là một số ứng dụng phổ biến của công nghệ in:

- In Tem Nhãn: thường được sử dụng để sản xuất các tem nhãn cho sản phẩm đa dạng, chẳng hạn như tem nhãn sản phẩm thực phẩm, tem vỡ, tem bảo hành, tem niêm phong và tem chống giả. Điều này giúp tạo ra các sản phẩm nhãn chất lượng và có tính bảo mật cao.

- In Bao Bì: thường được áp dụng để sản xuất bao bì cho các sản phẩm tiêu dùng, thực phẩm, và sản phẩm công nghiệp. Nó cho phép in trên các loại vật liệu khác nhau để tạo ra bao bì đa dạng về hình dáng và kích thước.

- In Túi Giấy: để tạo ra các sản phẩm túi mua sắm, túi quà tặng, và túi đựng sản phẩm. Cho phép tạo ra các thiết kế độc đáo và thú vị trên túi giấy.

- In Thùng Carton: rất phù hợp cho việc in trên thùng carton và các sản phẩm đóng gói. Nó giúp tạo ra các hộp carton có hình ảnh và thông tin rõ ràng, đồng thời cung cấp khả năng in số lượng lớn.

- In Decal Dạng Cuộn: Khi sản xuất decal dạng cuộn, thường được ưa chuộng vì khả năng nhanh khô của mực in. Điều này giúp tạo ra cuộn decal chất lượng và dễ dàng sử dụng trong các ứng dụng quảng cáo và trang trí.

- In Trên Vải: cũng có thể được áp dụng để in trực tiếp lên vải, ví dụ như in trên vải dệt, vải không dệt, hoặc vải vật lý. Điều này mở ra các cơ hội sáng tạo trong ngành thời trang và sản xuất vải.

- In Trên Màng: Công nghệ in Flexo cho phép in trên các loại màng, ví dụ như màng bọc thực phẩm, màng bọc quà tặng, hoặc màng bọc sản phẩm công nghiệp. Điều này giúp tạo ra các sản phẩm đóng gói và quảng cáo màng mỏng chất lượng cao.

- In Nhãn Mác Sản Phẩm: thường được sử dụng để sản xuất nhãn mác sản phẩm cho các ngành công nghiệp như thực phẩm và đồ uống, dược phẩm, và sản phẩm điện tử.

- In Giấy Gói Quà: Trong các dịp lễ và sự kiện, thường được sử dụng để in giấy gói quà tặng, tạo ra các mẫu thiết kế độc đáo và ấn tượng cho quà tặng.

Công nghệ in Flexo là một công cụ mạnh mẽ cho các ứng dụng in ấn đa dạng, đảm bảo chất lượng và độ chính xác của sản phẩm in.

In Flexo là một công nghệ in ấn đa dạng và hiện đại, đáp ứng nhu cầu in trên nhiều loại vật liệu khác nhau. Tuy có nhược điểm nhưng với ưu điểm về tốc độ và chi phí, nó vẫn là lựa chọn phổ biến trong ngành in ấn. Tùy theo tính chất của sản phẩm, bạn có thể cân nhắc sử dụng như một công cụ hiệu quả cho chiến lược in ấn của mình.